- Qu’est-ce que le traitement de panel ? Le point de départ

- Composants principaux d' une machine de traitement automatisé de panneaux

- Automatisation vs. méthodes traditionnelles pour le traitement des panneaux

- Adopter l'automatisation : avantages et inconvénients

- Points faibles du traitement des panels

- Risques et réponses professionnelles liés à la personnalisation des machines de traitement de panneaux automobiles

- Comment choisir la machine de traitement de panneaux qui vous convient ?

- Tendances du secteur : Quel est l’avenir du traitement des panneaux ?

- FAQ

- Conclusion

Dans l'industrie du meuble actuelle, parler encore de « savoir-faire artisanal », c'est peut-être passer à côté d'une époque. Une véritable révolution s'est opérée : des ateliers poussiéreux et artisanaux aux usines modernes et intelligentes. Au cœur de cette révolution se trouve le traitement des panneaux.

Bienvenue dans l'analyse sectorielle de Caelus. Aujourd'hui, nous n'aborderons pas de concepts abstraits, mais nous nous concentrerons plutôt sur la machine de traitement automatique des panneaux qui révolutionne l'industrie du travail du bois.

Il ne s'agit pas seulement d'efficacité et de précision, mais aussi de la façon dont votre entreprise peut automatiser le travail du bois et, au final, réaliser des bénéfices sur un marché extrêmement concurrentiel.

Qu’est-ce que le traitement de panel ? Le point de départ

Le traitement des panneaux est la pierre angulaire de la fabrication moderne de meubles en panneaux.

Imaginez votre armoire, votre meuble de rangement ou votre bureau. Ils sont tous assemblés à partir de panneaux standard (comme le MDF, les panneaux de particules et le contreplaqué) grâce à une série de procédés précis.

Ce processus consistant à « décomposer l'ensemble en parties puis à les réassembler » est appelé traitement de panneaux. Il comprend principalement trois processus clés :

Découpe : Découpe précise de grandes planches aux dimensions de composants requises.

Finition des bords : Sceller les bords des planches coupées pour améliorer l’esthétique, assurer une protection contre l’humidité et préserver les planches.

Perçage : Perçage des trous de connexion et des trous pour la quincaillerie dans les cartes conformément aux plans de conception.

Auparavant, ces procédés reposaient largement sur le travail manuel. Cependant, l'arrivée des machines à commande numérique pour le travail du bois a automatisé l'ensemble du processus.

Composants principaux d'une machine de traitement automatisé de panneaux

Une machine de traitement automatique de panneaux n'est pas un appareil unique, mais un système intelligent collaboratif. Elle s'apparente à un « orchestre de robots » parfaitement coordonné, où chaque élément remplit sa fonction spécifique et joue une symphonie précise.

En tant que fabricants professionnels de machines à bois, nos systèmes automatisés doivent inclure les machines suivantes :

- Système de stockage de panneaux

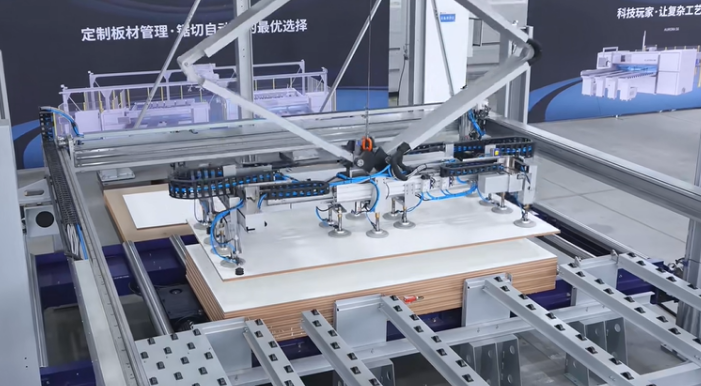

Système de stockage de panneaux

Positionnement clé : Le « cerveau de planification centralisé » et le « centre logistique à haute efficacité » pour la production automatisée

Le stockage traditionnel des tôles repose sur le travail manuel, les chariots élévateurs et l'empilage à plat, ce qui entraîne trois problèmes majeurs : gaspillage d'espace, recherche inefficace et dommages aux tôles.

Le système de stockage intelligent StoreTek 5 de Caelus révolutionne complètement ce modèle. Il ne s'agit pas simplement d'un entrepôt, mais d'une plateforme logistique intelligente qui s'interface en temps réel avec l'ensemble de votre système de gestion de production.

Principe de fonctionnement : Le système utilise des rayonnages grande hauteur pour le stockage tridimensionnel, optimisant ainsi l’espace disponible. Dès la validation d’une commande de production, le logiciel localise instantanément la tôle requise. Des bras robotisés de haute précision et à grande vitesse (ponts roulants ou portiques) saisissent automatiquement et en toute sécurité la tôle adéquate et la livrent à temps au poste de travail suivant (scie à panneaux) via un parcours optimisé.

Valeur fondamentale :

Automatisation et sécurité : Elle permet une automatisation complète, de l'entreposage et de la gestion à la livraison, ce qui représente un premier pas important vers la « production sans personnel » et élimine complètement les risques pour la sécurité liés aux chariots élévateurs et à la manutention manuelle.

De la tôle à la machine : le système de stockage intelligent intègre harmonieusement les flux de données et de matériaux. Il garantit que la scie à panneaux dispose toujours d’un nombre suffisant de panneaux, éliminant ainsi les temps d’arrêt de la ligne de production dus à la recherche manuelle de matériaux ou à une sélection incorrecte de ces derniers.

Gestion des stocks en temps réel : Le système gère numériquement chaque panneau, offrant une vue d'ensemble claire des niveaux de stock et garantissant zéro erreur ainsi que la conformité FIFO (premier entré, premier sorti).

- Scie à panneaux

Positionnement du noyau : une main de coupe à valeur ajoutée de haute précision et de haute efficacité

Dans le travail de la tôle, la découpe est la première étape pour réduire les coûts. La précision de la découpe détermine la qualité du placage ultérieur, tandis que l'efficacité de la découpe détermine la capacité globale de l'atelier.

La scie à panneaux haut de gamme de Caelus est une « main de coupe » conçue pour une production à grand volume et à haute intensité.

Principe de fonctionnement : Bien plus qu’une simple scie, son atout majeur réside dans son logiciel d’optimisation intelligent. Ce logiciel calcule en quelques secondes le plan de découpe optimal en fonction de l’ordre des panneaux (à la manière d’un Tetris géant), maximisant ainsi leur utilisation. Une scie à grande vitesse entraînée par un servomoteur et un robot d’alimentation à commande électronique garantissent une vitesse et une stabilité exceptionnelles lors de la découpe.

Valeurs fondamentales :

Utilisation maximale des matériaux :** Le logiciel de mise en page intelligent est un véritable outil d’économie. Comparé à une mise en page manuelle, il peut augmenter l’utilisation des matériaux de 5 % à 10 %, ce qui représente des économies annuelles importantes sur les coûts des matières premières.

Haute précision et absence totale d'éclats : le modèle haut de gamme Caelus est doté d'un corps robuste et de rails de guidage de précision, garantissant une précision de coupe de ±0,1 mm. Associé à la conception de ses lames de scie de grande et petite taille, il permet une coupe nette et sans éclats, condition essentielle à une parfaite étanchéité des bords.

Intégration transparente : Il peut se connecter de manière transparente à la trémie intelligente StoreTek 5, permettant l'alimentation, la découpe et le déchargement automatiques, formant une unité de travail « entreposage-découpe » hautement efficace.

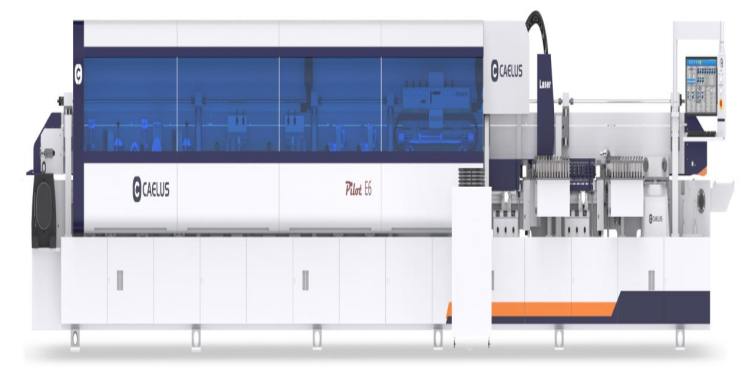

- Machine de cerclage automatique à grande vitesse

Machine de cerclage automatique à grande vitesse

Positionnement principal : Le « raffineur esthétique » qui détermine la qualité et la durée de vie des meubles

Le placage de chants est l'aspect esthétique des meubles à panneaux et représente l'étape la plus exigeante de leur fabrication. Un placage de chants rugueux, trop collé ou qui se décolle peut ruiner un meuble haut de gamme.

La machine à bander Eage de Caelus est le « raffineur » qui recherche la qualité ultime.

Principe de fonctionnement : Le cerclage automatique Eage est une opération continue comprenant plus de dix étapes, dont le pré-fraisage, l’encollage, le cerclage Eage, le pressage, le détourage, l’ébauche, la finition, le chanfreinage, le raclage et le polissage. La commande servo haute vitesse de la série Aurora E8x est essentielle.

Valeurs fondamentales :

Esthétique visuelle « zéro ligne de colle » : Grâce à une unité de contrôle précise de l'application de la colle et à un système de pressage puissant, compatible avec la colle PUR pour une étanchéité et une résistance à la chaleur améliorées, la machine à bander Caelus Eage , lorsqu'elle utilise un adhésif PUR, obtient un effet « zéro ligne de colle » quasi invisible, rehaussant considérablement la qualité des meubles.

Production flexible grâce à la servocommande : La servocommande haute vitesse permet la commutation automatique de toutes les unités de travail de la machine (finition, chanfreinage, etc.). Lors du passage d'une épaisseur de panneau ou de bande de chant Eage à une autre, l'opérateur n'a pas besoin d'arrêter la machine pour un réglage manuel ; un simple bouton suffit. Cette fonctionnalité est essentielle pour la production de meubles personnalisés en petites séries et avec une grande variété de modèles.

Finition de détail parfaite : grâce à des caractéristiques telles qu’un moteur haute fréquence et un chanfreinage à quatre moteurs (arrondi des angles), elle garantit que les bords plaqués sont arrondis, lisses et non tranchants, permettant ainsi de passer des produits industriels à des œuvres d’art.

- Centre d'usinage CNC (machine CNC pour le travail du bois)

Positionnement principal : Un produit polyvalent par excellence, alliant personnalisation et efficacité.

Une fois la tôle découpée et plaquée, il faut la percer pour la fixation des éléments de quincaillerie. Les méthodes traditionnelles (comme les coffrets de forets multiples) nécessitent des manipulations manuelles répétées pour retourner et positionner la tôle, ce qui engendre une faible efficacité et un taux d'erreur élevé.

La perceuse CNC à 6 faces de Caelus résout complètement ce problème de retournement et de positionnement répétés.

Principe de fonctionnement : Une machine CNC à bois « polyvalente » avec des forets doubles intelligents et un magasin d'outils à plusieurs colonnes pour répondre à diverses exigences de processus.

Valeur ajoutée : « Positionnement en une seule étape, usinage six faces » : C'est l'avantage révolutionnaire de la perceuse CNC six faces Caelus. La tôle n'a besoin d'être introduite qu'une seule fois, et les groupes de perçage supérieur et inférieur ainsi que les groupes de perçage latéraux de la machine travaillent simultanément. Avant que la tôle ne soit libérée, tous les perçages (verticaux et horizontaux) et les rainurages sur ses six faces sont effectués.

Amélioration exponentielle de l'efficacité : grâce au mode de traitement en continu (FRO), le panneau suivant peut être traité immédiatement après le précédent. L'ensemble du processus est fluide et les temps d'arrêt sont réduits au minimum. Ce mode FRO peut être intégré aux lignes de production, atteignant ainsi le niveau d'un centre d'usinage de perçage PTP à double station.

Zéro erreur et haute précision : l’élimination du retournement manuel des panneaux et du positionnement secondaire permet de prévenir les problèmes d’alignement des trous et les difficultés d’assemblage dues à l’erreur humaine, garantissant ainsi des produits finis de haute qualité. Dans les lignes de production automatisées, il s’agit d’un maillon essentiel reliant les machines de cerclage et les machines d’emballage.

Automatisation vs. méthodes traditionnelles pour le traitement des panneaux

Pourquoi l'automatisation du travail du bois est-elle une tendance irréversible ? Un tableau comparatif est éloquent.

Tableau 1 : Automatisation vs. Travail du bois traditionnel

Dimension | Ligne de traitement des panneaux automobiles | Méthodes traditionnelles |

Efficacité | Capacité haut débit 24h/24 et 7j/7 | Dépendant du manuel, plus lent |

Précision | Commande CNC (par exemple, ±0,1 mm) | Risque élevé d'erreur humaine |

Coût de la main-d'œuvre | Main-d'œuvre réduite, coût initial élevé | Coûts de main-d'œuvre élevés à long terme |

Données et gestion | Suivi en temps réel, visualisé | Difficile à suivre, dépendant du papier |

Sécurité | Procédés clos et de haute qualité | Risque accru d'accidents |

Évolutivité | Production facile à adapter | Difficile de passer rapidement à l'échelle supérieure |

La conclusion est claire : les lignes de production automatisées offrent des avantages considérables en efficacité, précision et maîtrise des coûts à long terme.

Adopter l'automatisation : avantages et inconvénients

L'introduction d'une machine de traitement automatique de panneaux est sans aucun doute une décision judicieuse, mais Caelus insiste pour fournir à ses clients une vue d'ensemble complète :

Avantages (points forts) :

Efficacité ultime : la production en ligne élimine le besoin d'intervention manuelle, permettant un fonctionnement 24h/24 et 7j/7 (à tout moment, n'importe où).

Qualité stable : En éliminant le recours à la main-d'œuvre, la commande numérique par ordinateur (CNC) garantit que la précision de découpe et de scellage des bords de chaque panneau répond aux normes internationales.

Axé sur les données : données de production visualisées, facilement intégrables aux systèmes MES (Manufacturing Execution System)/ERP (Enterprise Resource Planning) pour une gestion intelligente.

Coûts maîtrisables : Réduit considérablement les coûts de main-d'œuvre et le gaspillage de panneaux.

Défis potentiels (inconvénients) :

- Investissement initial : L'investissement initial pour une ligne de production automatisée de haute qualité est relativement élevé.

- Exigences techniques : Nécessite un opérateur professionnel et une équipe de maintenance (Caelus propose une formation complète).

- Exigences en matière de planification : Nécessite une planification minutieuse de l’agencement de l’usine.

Points faibles du traitement des panels

En tant que fabricant expérimenté de machines automatisées pour le travail du bois, nous comprenons les difficultés rencontrées par les usines traditionnelles. Nos solutions automatisées de traitement des panneaux ont été conçues pour répondre à ces problématiques.

Tableau 2 : Points de blocage liés au traitement des panels et solutions Caelus

Point douloureux commun | Cause première | Solution Caelus |

Déchets de panneaux | Mise en page manuelle inefficace | Logiciel d'imbrication intelligent (Imbrication automatique) |

Qualité des bords médiocre | Contrôle instable de la colle/de la température | Bande Eage haute vitesse de la série Aurora |

Incompatibilité du système | Plusieurs fournisseurs, aucune intégration | Solution d'intégration complète Caelus |

Coûts de main-d'œuvre élevés | Manutention manuelle entre les étapes | Stockage intelligent et automatisation |

Retards de livraison | Faible efficacité de production | Ligne de découpe et de perçage à grande vitesse |

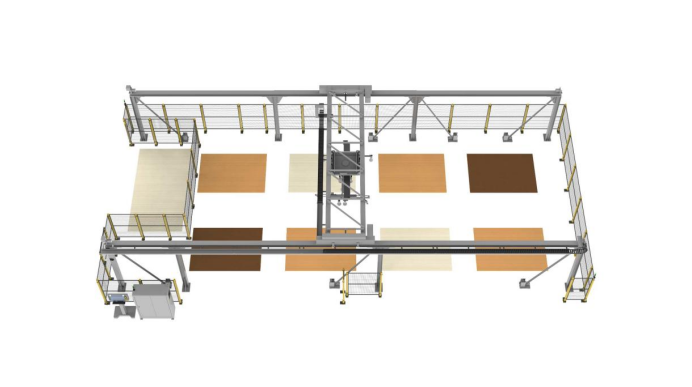

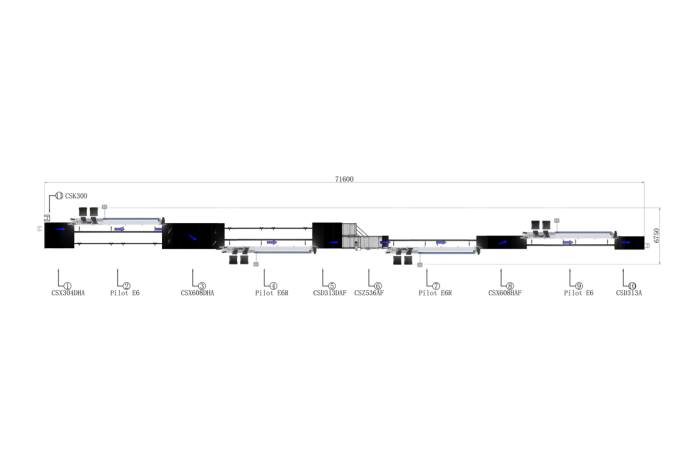

Risques et réponses professionnelles liés à la personnalisation des machines de traitement de panneaux automobiles

Ligne de machines de traitement de panneaux automatiques

La personnalisation d'une machine de traitement de panneaux automobiles est un projet d'ingénierie système complexe et exigeant. Les fabricants professionnels peuvent tirer parti de leur expertise, de leur technologie et de leurs processus de gestion optimisés pour intégrer l'identification et l'atténuation des risques à chaque étape du projet.

- Principaux risques liés à la personnalisation d'une machine de traitement de panneaux automobiles

Les risques d'un projet de personnalisation se concentrent principalement sur trois phases :

Risques liés à la planification et aux exigences : Des divergences peuvent survenir entre le fabricant et le client concernant la définition des fonctions et des paramètres. Les principaux risques sont les suivants : évolution des exigences au cours du projet ; et adaptation insuffisante à l’environnement, notamment en cas d’incompatibilité entre la taille de la machine ou les itinéraires logistiques et l’agencement de l’usine du client. Par ailleurs, une recherche excessive de compatibilité fonctionnelle peut entraîner une dégradation des performances de base de la machine.

Risques liés à l'intégration technologique : La machine doit s'intégrer parfaitement à l'infrastructure informatique existante du client et au matériel tiers. Les principaux risques sont les suivants : une compatibilité insuffisante des interfaces logicielles, entraînant des barrières de communication entre le système MES/ERP et l'automate programmable de la machine, et par conséquent la formation de silos de données ; et des problèmes d'incompatibilité matérielle ou des conflits de temps de cycle lors de l'intégration de machines multimarques.

Risques liés au fonctionnement et au cycle de vie de la machine : Après la livraison d’une machine de traitement de panneaux automatiques, le risque principal réside dans sa capacité à poursuivre son fonctionnement. Les principales difficultés sont l’approvisionnement en pièces détachées non standard, entraînant des temps d’arrêt prolongés en cas de défaillance de composants personnalisés critiques ; et le manque de connaissances des opérateurs concernant les fonctions personnalisées, ce qui affecte la fiabilité opérationnelle.

- Processus de réponse et de résolution d'un service professionnel de traitement des dossiers automobiles

Les fabricants de machines professionnels intègrent la gestion des risques dans des processus standardisés afin de garantir la bonne mise en œuvre et le fonctionnement stable à long terme des projets personnalisés :

Définition et conception rigoureuses des exigences : La signature d’un cahier des charges technique garantit la validation de tous les paramètres techniques avant le lancement du projet, évitant ainsi toute modification ultérieure des exigences. Parallèlement, l’analyse de l’agencement 3D et les principes de conception modulaire permettent d’assurer l’ adaptation de la machine à l’environnement du client, tout en optimisant l’utilisation de composants standardisés afin de garantir les performances de base.

Intégration système et contrôle qualité : En tant qu’intégrateur système de premier plan, le fabricant gère l’ensemble des interfaces matérielles et logicielles afin de garantir une collaboration optimale entre les appareils. L’étape cruciale d’assurance qualité consiste à réaliser les tests d’acceptation en usine (FAT), qui utilisent les données et les matériaux réels du client pour vérifier la fiabilité des fonctions personnalisées avant la livraison. Ce processus permet de transférer efficacement les risques liés à l’intégration au fabricant.

Assistance après-vente complète : Afin de limiter les risques opérationnels, le fabricant fournit une liste de pièces détachées non standard et recommande vivement à ses clients de les stocker à l’avance. Parallèlement, pour garantir la fiabilité opérationnelle, une documentation technique spécialisée et une formation doivent être mises en place pour les fonctions personnalisées, permettant ainsi au personnel sur site de maîtriser pleinement les capacités uniques de la machine.

La réussite des projets personnalisés exige de solides compétences en ingénierie et un haut degré de responsabilité de la part du fabricant de la ligne de production de traitement de panneaux automobiles. La force de Caelus réside dans sa capacité à appliquer des normes de qualité internationales rigoureuses à un processus de personnalisation flexible. Forts d'une chaîne d'approvisionnement performante et d'une expertise de pointe en R&D, nous nous engageons à concevoir des solutions modulaires et à intégrer les systèmes, garantissant ainsi, tout en répondant aux besoins spécifiques de chaque client, une réduction des risques de problèmes sur la ligne de production. Nous aidons nos clients à éviter les écueils de la personnalisation et à atteindre l'excellence en matière de technologie et de valeur ajoutée.

Comment choisir la machine de traitement de panneaux qui vous convient ?

Machine de traitement du panneau droit

Lors de l'achat d'une machine, ne vous contentez pas de regarder le prix et la marque. Caelus suggère de prendre en compte les six facteurs clés suivants :

- Niveau d'automatisation : Avez-vous besoin d'une automatisation pour une seule machine (par exemple, une scie à panneaux) ou d'une automatisation complète de la ligne ?

- Type de matériau en feuilles : Quelles sont les principales dimensions, épaisseurs et matières des feuilles que vous traitez ?

- Agencement de l'usine : Votre espace atelier, votre alimentation électrique et vos systèmes d'aspiration des poussières sont-ils compatibles ?

- Marque et normes : Le fournisseur possède-t-il des certifications internationales (par exemple, la certification CE) ? Ceci est crucial pour la sécurité et la durabilité de la machine.

- Capacité d'intégration : Le fournisseur peut-il proposer des solutions d'intégration de ligne complètes ou se contenter d'assembler des machines ? Caelus possède une solide expertise en matière d'intégration de ligne complète et d'interopérabilité logicielle.

- Service après-vente : Les fabricants multinationaux de machines à bois peuvent-ils assurer un service et une formation localisés et rapides ?

Caelus propose bien plus que de simples machines : nous fournissons des solutions complètes et performantes pour vos installations, basées sur les normes internationales (et soutenues par la chaîne d’approvisionnement du groupe KDT) et des technologies intelligentes (issues de la R&D australienne). Nos machines sont fabriquées dans le strict respect des normes de sécurité CE, et notre équipe R&D est composée d’experts détenteurs de nombreux brevets dans divers domaines de pointe.

Tendances du secteur : Quel est l’avenir du traitement des panneaux ?

Avenir du traitement des panels

L'avenir du traitement des panneaux s'oriente vers une fabrication automatisée du travail du bois.

IA + IoT : la machine n’est plus une île. L’Internet des objets (IoT) connecte toutes les machines, et l’IA optimise les processus de production et prédit même les besoins de maintenance.

Production flexible : face à la demande croissante de personnalisation, les lignes de production automatisées doivent pouvoir changer rapidement de commande et gérer la production en petites séries.

Production verte : Les futures machines CNC pour le travail du bois mettront davantage l'accent sur les économies d'énergie et le contrôle de la poussière, permettant ainsi une production respectueuse de l'environnement.

FAQ

Q1 : Qu'est-ce qu'une machine de traitement automatique de panneaux ?

A: Il ne s'agit pas d'une machine unique, mais d'un système de production intelligent intégrant un entreposage intelligent, un sciage automatique des panneaux, un placage automatique des chants et un perçage CNC automatique pour une production efficace de meubles en panneaux.

Q2 : Quelles entreprises sont les mieux placées pour mettre en œuvre l’automatisation ?

A: Toute entreprise de meubles en panneaux cherchant à améliorer son efficacité de production, à garantir la qualité de ses produits, à réduire ses coûts de main-d'œuvre et à réaliser une production à grande échelle devrait envisager l'automatisation.

Q3 : Le système d’automatisation peut-il s’interfacer avec mon logiciel de conception ?

R : Oui. Le système d'automatisation de Caelus s'intègre parfaitement aux principaux logiciels de conception CAO/FAO, permettant un flux de données direct de la conception à la production.

Q4 : Quel type de support technique Caelus propose-t-il ?

A: Caelus propose des services couvrant l'ensemble du cycle de vie, depuis la planification de l'usine, la sélection des machines, l'installation et la mise en service, la formation à l'utilisation jusqu'à la maintenance après-vente mondiale.

Conclusion

Les machines automatisées de traitement des panneaux ne sont plus un concept futuriste ; elles sont devenues un outil essentiel pour les fabricants de meubles qui souhaitent transformer leur activité.

Du travail manuel à la transformation automatisée des panneaux, cette évolution ne se limite pas à la vitesse et à la précision ; elle touche aussi à la compétitivité fondamentale de l’entreprise. Forte de son envergure internationale, de sa chaîne d’approvisionnement performante et de sa technologie intelligente, Caelus Intelligent Machine s’engage à fournir à ses clients du monde entier des solutions d’automatisation du travail du bois économiques.

Ne vous contentez pas d'« observer » la révolution des processus de panel ; il est temps d'y « participer ».

Vous souhaitez apprendre comment moderniser votre usine pour en faire une usine de travail du bois intelligente et automatisée ?

Contactez dès maintenant l'équipe d'experts en machines de traitement de panneaux Caelus Intelligent pour une consultation individuelle gratuite et une planification complète de votre ligne de production.